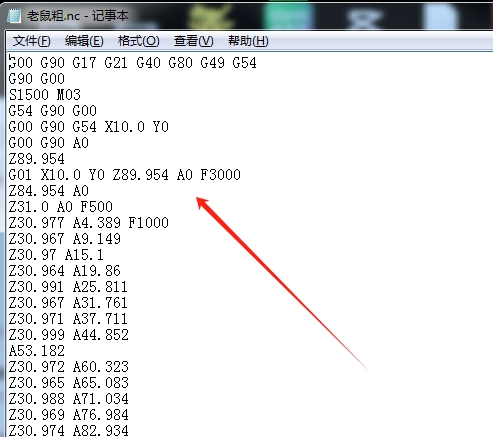

NC代码演示

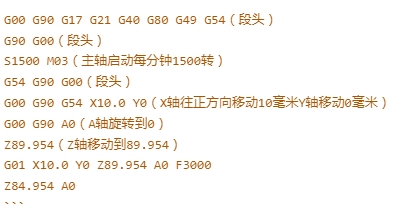

G00 G90 G17 G21 G40 G80 G49 G54(段头)

G90 G00(段头)

S1500 M03(主轴启动每分钟1500转)

G54 G90 G00(段头)

G00 G90 G54 X10.0 Y0(X轴往正方向移动10毫米Y轴移动0毫米)

G00 G90 A0(A轴旋转到0)

Z89.954(Z轴移动到89.954)

G01 X10.0 Y0 Z89.954 A0 F3000

Z84.954 A0下图就是我们常见的NC代码也就是常说的路径

逐行解释:

第1行: G00 G90 G17 G21 G40 G80 G49 G54

这是一条“安全起始行”或“初始化行”,通常在程序开头用于设置机床到已知的安全状态。

G00: 快速定位模式。指令机床以最快速度移动,不进行切削。

G90: 绝对坐标编程模式。所有坐标值均相对于程序原点(G54原点)定义。

G17: 选择 XY平面 作为圆弧插补和刀具半径补偿的工作平面。

G21: 毫米(mm) 作为尺寸单位。

G40: 取消刀具半径补偿。

G80: 取消固定循环。

G49: 取消刀具长度补偿。

G54: 选择 工件坐标系1。这是机床系统中预置的一个坐标系原点,通常与零件的某个基准点重合。

第2行: G90 G00

重复确认模式。这行是冗余的,因为G90和G00已经在第一行设置过了。可能是编程员为了确保模式正确而再次强调。

第3行: S1500 M03

主轴控制命令。

S1500: 设置主轴转速为 1500转/分钟。

M03: 命令主轴 顺时针旋转(启动主轴正转)。

第4行: G54 G90 G00

再次重复确认模式和坐标系。同样是冗余代码,再次确认使用G54坐标系、绝对编程和快速移动模式。

第5行: G00 G90 G54 X10.0 Y0

快速移动到XY平面的起始位置。

G00 G90 G54: 同样是冗余,状态已激活。

X10.0 Y0: 命令机床刀尖快速移动到 X坐标为10毫米,Y坐标为0 的位置(在G54坐标系下)。

第6行: G00 G90 A0

控制第四轴(旋转轴)回零。

A0: A轴通常代表绕X轴旋转的第四轴。这条命令将A轴(如数控转台)快速旋转到0度的位置。

第7行: Z89.954

快速移动Z轴。由于上一模态指令是G00,所以这里默认是G00 Z89.954。

命令主轴(刀具)快速下降到绝对坐标 Z89.954 毫米的高度。这个高度非常接近工件表面(假设工件表面Z0在下方),是典型的“安全高度”或“下刀高度”。

第8行: G01 X10.0 Y0 Z89.954 A0 F3000

切换到直线插补(切削)模式并定位到精确起点。

G01: 直线插补模式。指令机床以指定的进给率进行直线移动,用于切削材料。

X10.0 Y0 Z89.954 A0: 目标点坐标。由于XYA坐标与当前位置相同,所以实际上只有Z轴有运动需求(但Z坐标也没变),这行代码的主要作用是 确立切削模式的起始点 和 设置进给率。

F3000: 设置进给速度为 3000毫米/分钟。这个速度非常快,通常用于空行程或者非切削移动,而不是实际切削金属。

第9行: Z84.954 A0

开始切削运动。

由于上一行是G01,模态有效,所以这行是G01 Z84.954 A0。

Z84.954: Z轴从89.954mm 以3000 mm/min的速度向下直线切削运动到84.954mm。这意味着刀具向下移动了5mm(89.954 - 84.954 = 5.0)。

A0: A轴保持0度不动。

代码整体流程总结:

初始化:设置安全模式(绝对坐标、取消补偿、单位毫米等)。

启动主轴:以1500转/分钟的速度正转。

定位:将刀具快速移动到切削起始点的上方(X10, Y0)和安全高度(Z89.954),同时确保旋转台(A轴)在0度位置。

准备切削:切换到直线切削模式(G01),在起始点确认参数,并设置一个很高的空移进给率。

开始下刀:以很快的速度(3000 mm/min)将刀具向下移动5mm。(注意:这个进给速度对于下刀来说通常过快,在实际切削中可能会更慢以避免撞刀或刀具损坏)

文章标题:NC代码含义讲解

文章链接:https://xh.661cc.cn/?post=56

本站文章均为原创,未经授权请勿用于任何商业用途

推荐阅读:

评论一下?